Qué es un Verdadero Marinizado en un Generador de Uso Continuo

¿Por qué es crucial el marinizado en generadores y motores para ambientes marinos?

Si tu equipo —sea generador o motor— trabaja cerca del mar, en plataformas offshore o en zonas costeras, sabes que el entorno no perdona. La salinidad, la humedad constante, los cambios de temperatura y el viento cargado de cloruros atacan sin descanso. El resultado: corrosión acelerada y fallos prematuros.

Un generador o motor estándar, pensado para tierra firme, puede perder hasta la mitad de su vida útil en estas condiciones. Por eso el marinizado no es un lujo, es una necesidad: un conjunto de adaptaciones técnicas que aseguran que tu equipo funcione 24/7, año tras año, en los entornos más agresivos.

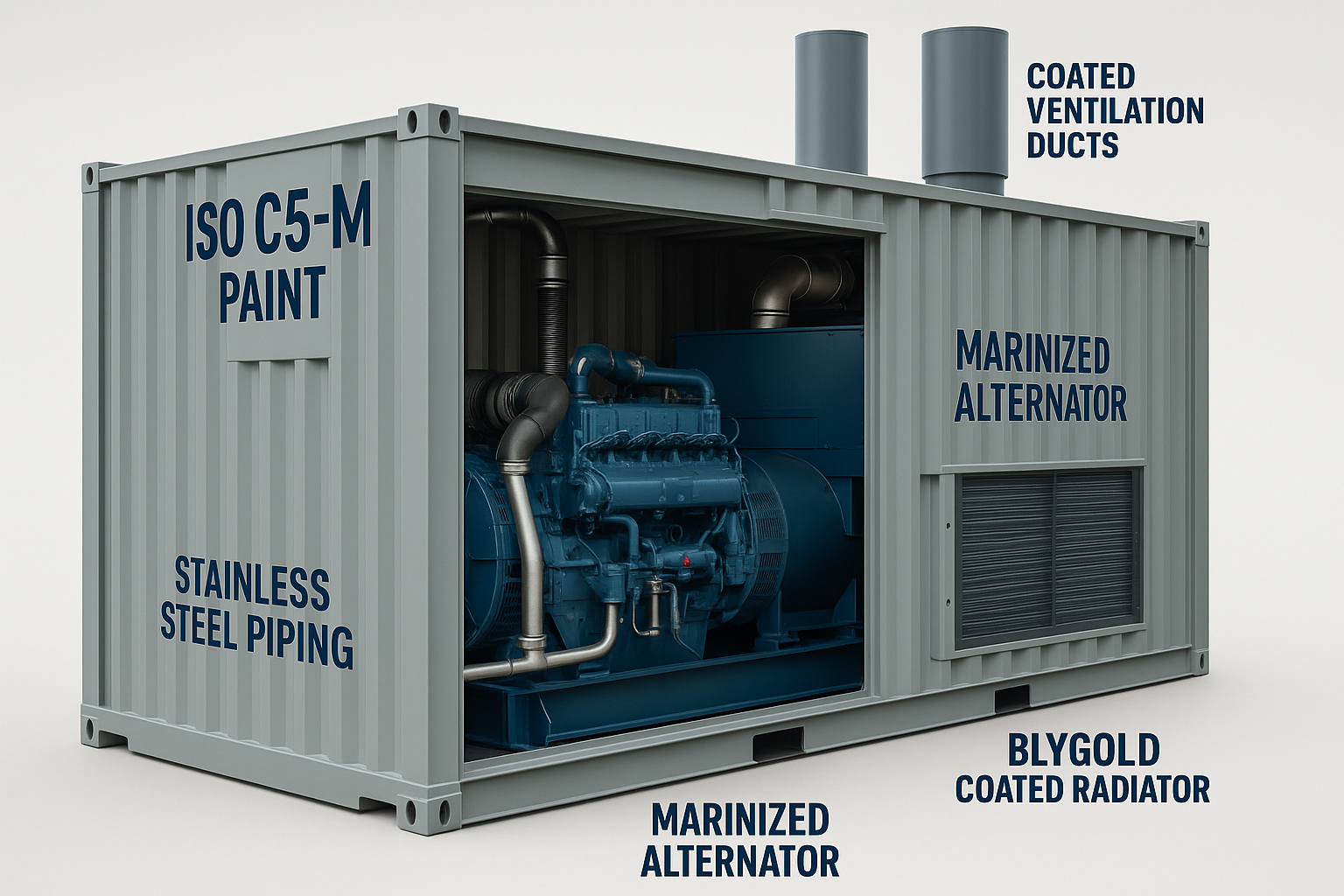

C5M: la pintura que marca la diferencia

La clasificación C5M de la norma ISO 12944 es la máxima categoría de protección contra la corrosión en ambientes marinos severos. Significa que la pintura protege el acero durante más de 15 años en zonas costeras de alta salinidad.

Escala de protección ISO 12944:

- C1: Interiores secos – >15 años.

- C2: Baja humedad – 5-15 años.

- C3: Humedad media – 5-15 años.

- C4: Baja salinidad costera – 5-15 años.

- C5I: Industrial severo – >15 años.

- C5M: Marino severo – >15 años.

Ventajas del C5M:

- Resiste la corrosión incluso con exposición directa a niebla salina.

- Protege la estructura y el contenedor por más de una década.

- Reduce significativamente el gasto en reparaciones.

Proceso de aplicación por capas:

- Capa base anticorrosiva rica en zinc (60-80 micras): barrera catódica, el zinc se sacrifica para proteger el acero.

- Capa intermedia epóxica (120-160 micras): bloquea humedad, sal y químicos.

- Acabado poliuretano (50-60 micras): protege de rayos UV, sella y mantiene el acabado.

Espesor total recomendado: 230-300 micras.

Protección de ductos de ventilación

El aire que entra al generador o motor puede traer salitre. Si no se controla, este penetra en el interior y acelera la corrosión de componentes críticos.

Niveles de protección en ductos:

- Nivel 1 – Recubrimiento epóxico estándar: Protege contra humedad ambiental moderada, ideal para ambientes interiores costeros.

- Nivel 2 – Recubrimiento epóxico marino reforzado: Mayor espesor y resistencia a niebla salina, recomendado para equipos expuestos directamente a la intemperie.

- Nivel 3 – Recubrimiento híbrido epoxi-poliuretano: Añade protección UV y alta durabilidad en condiciones extremas offshore.

Prácticas recomendadas:

- Recubrimiento interno y externo de ductos para evitar corrosión desde ambos lados.

- Uso de mallas y filtros anti-niebla salina para reducir ingreso de cloruros.

- Sellado de uniones y bridas para impedir condensación interna.

- Mantenimiento preventivo con inspección y repintado periódico según categoría de exposición.

Ejemplo visual: imagina una rejilla metálica expuesta en la costa; sin recubrimiento, en pocos meses muestra óxido. Con un recubrimiento epóxico marino y sellado adecuado, esa misma rejilla puede durar años como nueva.

Acero inoxidable: entendiendo las categorías y por qué el 316L es el ideal

Aunque existen decenas de tipos de acero, para fines prácticos se pueden agrupar en cuatro familias principales:

- Acero al carbono: económico y resistente, pero sin protección natural contra la corrosión. En ambiente marino, puede oxidarse en semanas.

- Aceros galvanizados: recubiertos con zinc para retardar la corrosión. Funcionan bien en ambientes moderados, pero la capa protectora puede desgastarse con rapidez en zonas costeras.

- Aceros inoxidables austeníticos serie 300 (como 304): buena resistencia en entornos urbanos e industriales, pero menos efectivos frente a cloruros.

- Acero inoxidable marino (316/316L): máxima resistencia a la corrosión por cloruros gracias a su contenido de molibdeno, ideal para costa y offshore.

El 316L, con bajo contenido de carbono, evita la corrosión intergranular y mantiene su integridad incluso en soldaduras y uniones críticas.

Analogía visual: si el acero al carbono es como un muro sin pintura frente al mar, el galvanizado es ese muro pintado, el 304 es como un muro con impermeabilizante de alta calidad, y el 316L es un muro revestido con piedra casi indestructible frente al clima costero.

Alternador marinizado: el corazón blindado del generador

El alternador convierte la energía mecánica del motor en electricidad. En entornos marinos, enfrenta humedad, salinidad y cambios térmicos que pueden oxidar partes metálicas, dañar devanados y acortar la vida de rodamientos.

Un alternador marinizado incorpora:

- Barnizado extra en devanados para aislamiento.

- Sellos en rodamientos que bloquean humedad y sal.

- Recubrimientos anticorrosivos en piezas metálicas.

- Conexiones selladas contra cortocircuitos.

- Certificaciones DNV, ABS o BV que avalan su aptitud marina.

Ejemplo: un alternador estándar en un taller seco puede durar años sin problema. Ese mismo alternador en un muelle, sin protección, mostraría óxido y fallos en semanas. El marinizado evita ese destino.

Motores marinados: la base de la confiabilidad

El motor en un equipo marino enfrenta retos como:

- Corrosión externa en colectores, culatas y bloques.

- Incrustaciones de sal en sistemas de refrigeración.

- Fallos eléctricos por humedad en sensores y conexiones.

Para prevenirlos, un motor marinado integra:

- Enfriadores de aceite y agua fabricados con materiales resistentes a cloruros.

- Recubrimientos internos y externos anticorrosivos.

- Arnés eléctrico sellado.

- Filtros y respiraderos con protección contra niebla salina.

Radiador e intercooler con Blygold

El Blygold es un recubrimiento ultrafino de polímeros con propiedades hidrofóbicas y anticorrosivas para intercambiadores de calor.

Beneficios:

- Evita corrosión galvánica (como la reacción entre metales diferentes en contacto con agua salada, similar a lo que ocurre en las pilas).

- Repele agua y niebla salina.

- Mantiene la eficiencia térmica.

- Prolonga la vida útil del sistema.

Ejemplo visual: un tornillo de metal distinto en una baranda metálica de muelle desarrolla óxido y polvo blanco a su alrededor: eso es corrosión galvánica. El Blygold actuaría como una película invisible sobre ese tornillo y la baranda, impidiendo que el agua salada haga contacto directo con el metal y evitando que se inicie la reacción.

Generador estándar vs marinizado: la diferencia real

- Protección contra corrosión: Básica vs C5M y recubrimientos especializados.

- Vida útil en costa: 3-5 años vs 10-15 años.

- Mantenimiento: Frecuente vs preventivo programado.

- Costo total a 10 años: Más alto por reparaciones vs optimizado por durabilidad.

Cuándo apostar por un generador o motor marinizado

- Plantas en puertos y astilleros.

- Plataformas petroleras, de gas o acuícolas.

- Islas y zonas costeras aisladas.

- Barcazas y embarcaciones.

Conclusión

El marinizado verdadero no se limita a “pintar de otro color”: implica materiales, procesos y certificaciones diseñados para que tu generador o motor funcione siempre, sin importar lo hostil del entorno. Si operas en ambiente marino, esta es la forma más segura de proteger tu inversión, asegurando más de 15 años funcionando de forma confiable y continua incluso en las condiciones más extremas.